Plexi – co to jest?

Historia plexi sięga lat 30. XX wieku. Szkło akrylowe odkryli niezależnie i niemal w tym samym czasie: Rowland Hill i John Crawford oraz Otto Röhm. Brytyjscy chemicy, którzy pracowali wówczas dla przedsiębiorstwa Imperial Chemical Industries, swój produkt zarejestrowali pod nazwą Perspex. Niemiecki chemik i przedsiębiorca nadał swojemu wynalazkowi nazwę Plexiglas. Od tego czasu pleksi funkcjonuje na rynku pod wieloma nazwami handlowymi, m.in. jako pleksi, pleksa czy pleksiglas, ale również jako Akrylon, Altuglas, Marcryl, Plazcryl czy Setacryl. Szkło akrylowe było szeroko stosowane od końca lat 30. XX wieku, m.in. podczas różnego rodzaju działań wojennych i około wojennych. Już wtedy używano go m.in. w samolotach i łodziach podwodnych

Co to jest szkło akrylowe?

Plexi to tworzywo sztuczne zbudowane z polimetakrylanu metylu (PMMA). Właściwa nazwa materiału, znanego pod wieloma nazwami handlowymi (m.in. wspomniane wyżej: pleksi, pleksa czy pleksiglas), to szkło akrylowe lub szkło organiczne.

Plexi w swojej pierwotnej formie jest materiałem bezbarwnym i całkowicie przeziernym (dla płyty pleksi o grubości 3 mm transmitancja wynosi około 92%). Najczęściej stosowane jest pleksi z idealnie gładką i błyszczącą powierzchnią, choć istnieje również możliwość uzyskania pleksi matowego. W zależności od profilu działalności konkretnego producenta oraz szczegółów zamówienia – pleksi może mieć postać płyt (do dowolnej obróbki – gięcia, cięcia, docinania i wycinania) lub konkretnych kształtów / elementów (np. bloków, rur czy prętów z pleksi).

Jak powstaje pleksi?

Polimetakrylan metylu powstaje w wyniki procesu polimeryzacji rodnikowej lub anionowej, a płyty pleksi są efektem odpowiedniej obróbki termicznej granulatu polimerowego. Sposób wytwarzania szkła akrylowego zależy od rodzaju pleksi, który chcemy uzyskać. Mowa tutaj o dwóch podstawowych rodzajach szkła akrylowego: pleksi ekstrudowanym (podgrzany granulat jest wałkowany i wyciskany w płyty) i pleksi wylewanym (płynny granulat wylewany jest do specjalistycznych, odpowiednio przygotowanych form).

Rodzaje pleksi – w zależności od sposobu produkcji

W użyciu są dwa podstawowe rodzaje plexi: pleksi ekstrudowane i pleksi wylewane. Różnią się zarówno sposobem wytwarzania jak i zastosowaniem.

Plexi ekstrudowane

Co to jest plexi ekstrudowane? To najpopularniejszy i najbardziej uniwersalny rodzaj szkła akrylowego. Powstaje z granulatu polimerowego, który jest podgrzewany, a następnie wałkowany i wciskany w płyty o wybranej głębokości / grubości. Pleksi ekstrudowane dostępne jest szerokiej gamie rozmiarów (w tym grubości!) oraz w ograniczonej gamie kolorów – przede wszystkim: standardowe pleksi bezbarwne, pleksi transparentne kolorowe, pleksi opal i pleksi satynowe. Płyty z pleksi ekstrudowanego są stosunkowo tanie i mogą być poddawane dowolnej obróbce, m.in. oklejaniu kolorowymi foliami (to pozwala uzyskać m.in. plexi lustrzane. plexi kolorowe czy plexi black&white) czy zadrukowywaniu z wykorzystaniem technologii druku UV, a także docinaniu na wymiar i kształt, grawerowaniu i frezowaniu lub cięciu laserem.

Plexi wylewane

Co to jest plexi wylewane? To szczególny rodzaj szkła organicznego, który powstaje poprzez wlanie płynnego metakrylanu metylu do odpowiednich form, o dowolnym kształcie i wielkości. Następnie metakrylen metylu poddawany jest polimeryzacji i schładzaniu. Pleksi wylewana umożliwia tworzenie oryginalnych elementów, w specjalnie zaprojektowanych formach. Produkty z pleksi wylewanej mogą być dowolnie wybarwione (barwnik dodawany jest do płynnego metakrylanu metylu). Wylewanie pleksi jest procesem bardziej czasochłonnym i może wymagać zastosowania specjalnych, dedykowanych do konkretnego elementu form (wylewane są m.in. okna samolotowe czy świetliki dachowe), co przekłada się na wyższą cenę produktów wytworzonych z tego rodzaju pleksi.

Najważniejsze właściwości pleksi

Pleksi cieszy się ogromną popularnością i jest wykorzystywane w rozmaity sposób przez wiele branż. Wszystko za sprawą wyjątkowych właściwości tego materiału. Wysoka przezierność pleksi czyni z niego atrakcyjną alternatywę dla zwykłego szkła – pleksi jest tańsze, zdecydowanie lżejsze i trudnotłukące, a przy tym stosunkowo sztywne i łatwe do obróbki.

Ponadto pleksi jest odporne na promieniowanie UV – eksponowanie na światło słoneczne dopiero po dłuższym czasie zaczyna żółknąć i mętnieć. Za maksymalną temperaturę użytkowania pleksi uznaje się około 80 st.C – materiał zaczyna mięknąć w temperaturze powyżej 110 – 115 st. C. Tworzywo jest bezproblemowe w obróbce – ma doskonałe właściwości termoplastyczne, dzięki którym można go zginać, a także dowolnie ciąć, docinać na wymiar, frezować / grawerować czy nawiercać. Wadą pleksi jest niska twardość, która powoduje, że materiał ma niską odporność na powierzchniowe uszkodzenia mechaniczne – przetarcia i zarysowania, które mogą być dość szybko widoczne, zwłaszcza na intensywnie eksploatowanych wyrobach z pleksi błyszczącego.

Czym kleić plexi?

Klejenie pleksi można zlecić profesjonalistom – zamawiając gotowe, kompletne produkty z pleksi otrzymamy pleksi sklejone / połączone w solidny i trwały sposób. Możliwe jest również samodzielne klejenie pleksi. Czym kleić plexi z plexi?

Klejenie domowym sposobem można przeprowadzić za pomocą kleju cyjanoakrylowego, który wchodzi w ostrą reakcję z tworzywem i solidnie łączy elementy. Odpowiednio przeprowadzone łączenie plexi sprawia, że powstałe w ten sposób konstrukcje są niemal niemożliwe do rozdzielenia. Należy jednak odpowiednio przygotować stanowisko pracy i przeprowadzić klejenie z najwyższą precyzją i ostrożnością. Jak skleić pleksi? Najlepiej do aplikowania kleju użyć strzykawki, która umożliwi dokładne dozowanie kleju i zminimalizuje ryzyko wypłynięcia kleju poza klejoną powierzchnię. Sklejane powierzchnie / elementy należy do siebie docisnąć, by klej „chwycił” – spoiwo zyskuje optymalną trwałość po około 24 godzinach.

Jaki klej do pleksi zastosować?

Kleje do pleksi dostępne są w stale poszerzającej się gamie produktów, które mogą być przeznaczone do klejenia plexi z plexi lub łączenia szkła akrylowego z innymi materiałami i tworzywami. Czym kleić plexi z aluminium? Do klejenia pleksi z aluminium można wykorzystać m.in. klej w sprayu, elastyczny klej epoksydowy, klej UV (rzadki lub gęsty), klej poliuretanowy lub klej hybrydowy. Czym kleić plexi z drewnem? Pleksi z drewnem skleimy sięgając np. po klej neoprenowy.

Czym czyścić pleksi?

Mimo że pleksi jest bezpieczniejsze i trwalsze od szkła, to jednak jego powierzchnia jest podatna na zarysowania i przetarcia. Pleksi najczęściej dostarczane jest w specjalnej folii ochronnej, która znajduje się po obydwu stronach pleksI. Folie tę najlepiej ściągnąć przed ostatecznym mocowaniem / montażem lub po nim (jeśli to możliwe) Jeżeli obrabiamy pleksi samodzielnie – postarajmy usunąć folię po zakończeniu prac.

Na skutek standardowego użytkowania produkty z pleksi będą się brudzić i wymagać czyszczenia. Jak i czym czyścić pleksi?

Mycie pleksi – zasady

Najbezpieczniejszym sposobem na czyszczenie pleksi i mycie jego powierzchni jest regularne odmiatanie go z kurzu oraz przemywanie letnią wodą z dodatkiem szarego mydła lub za pomocą specjalnego preparatu przeznaczonego do czyszczenia szkła akrylowego.

- Do odkurzania pleksi należy stosować delikatne miotełki do kurzu.

- Powierzchnię pleksi można pokryć płynem antystatycznym przeznaczonym do stosowania na powierzchniach z tworzyw sztucznych.

- Do czyszczenia pleksi na morko należy używać wody o temperaturze do 25 st. C, delikatnego mydła oraz miękkiej szmatki (czystej bawełny, mikrofibry). Szorstkie tkaniny, chropowate powierzchnie gąbek i szczotki z łatwością zarysują powierzchnię pleksi.

- Duże powierzchnie z pleksi, które znajdują się na zewnątrz, można skutecznie oczyszczać z użyciem myjki ciśnieniowej. Ciśnienie urządzenia podczas mycia pleksi nie powinno przekraczać 90. barów, a decydując się na dodanie koncentratu czyszczącego, należy zachować maksymalne stężenie 1-3% preparatu.

Co rozpuszcza pleksi?

Nieodpowiednie użytkowanie produktów z pleksi oraz stosowanie niewłaściwych preparatów do czyszczenia może zniekształcić i osłabiać strukturę pleksi a nawet rozpuścić materiał!

Przede wszystkim należy pamiętać, że pleksi jest materiałem termoplastycznym, a co za tym idzie – nie należy narażać go na oddziaływanie wysokich temperatur. Produkty z pleksi powinny być ustawiane z dala od źródeł ciepła (grzejników, nawiewów z gorącym powietrzem, palników, pieców). Nie należy myć produktów z pleksi (np. ekspozytorów, organizerów, pojemników) w zmywarce ani ich podgrzewać (np. w mikrofalówce). Za graniczną temperaturę użytkowania plexi uznaje się 70 st. C. Długotrwała ekspozycja pleksi na źródło ciepła spowoduje roztopienie / rozpuszczenie pleksi.

Zagrożeniem dla pleksi są również substancje chemiczne. Pleksi mogą rozpuścić rozpuszczalniki oraz wszystkie preparaty na bazie alkoholu i kwasów, m.in. aceton, toluen i octan metylu. Do nietermicznego rozpuszczenia pleksi może dojść w wyniku długotrwałego stosowania na powierzchni materiałów najpopularniejszych, silnych środków do mycia szyb!

Polerowanie pleksi – czym polerować plexi?

Jedną z największych zalet pleksi jest doskonała przezierność materiału. Aby utrzymać ją stale na najwyższym poziomie można regularnie przeprowadzać zabiegi polerowania pleksi. Czym polerować pleksi? Szkło akrylowe można polerować ręcznie (za pomocą pasty polerskiej i papieru wodnego), z użyciem palnika acetylenowo – tlenowego lub w procesie polerowania diamentowego.

- polerowanie ręczne jest najtańsze i najłatwiejsze do przeprowadzenia (również samodzielnie!) – należy zaopatrzyć się w pastę polerską do szkła akrylowego oraz papier wodny o gradacjach z zakresu od 400g do 2000g; papiery namaczamy i używamy kolejno (od niższych gradacji), spłukując pleksi po każdym etapie; polerowanie wykańczamy stosując pastę polerską, którą rozprowadzamy na powierzchni za pomocą bawełnianej szmatki

- polerowanie pleksi z wykorzystaniem palnika acetylowo-tlenowego – polerowanie przeprowadzane przez profesjonalistów, posiadających odpowiedni sprzęt i doświadczenie w realizacji ego typu zadań

- polerowanie diamentowe / frezowanie diamentowe – polerowanie przeprowadzane przez profesjonalistów, dysponujących zaawansowanymi technologicznie frezarkami.

Zastosowanie pleksi

Niska waga, wytrzymałość i swoboda w kontekście obróbki pleksi daje niemal nieograniczone możliwości w kreowaniu produktów z pleksi – wystarczy dobrać materiał odpowiedniej grubości oraz dopasować właściwy sposób jego opracowywania. Warto podkreślić, że pleksi może być bez ograniczeń oklejane i zadrukowywane w gwarantującej fotograficzną jakość grafik technologii druku UV. Za pomocą plexi na wymiar możemy tworzyć gadżety firmowe, elementy wystroju wnętrza czy też zastosować w reklamie. Możliwości ogranicza tylko nasza wyobraźnia.

Pleksi – zastosowanie w reklamie i marketingu

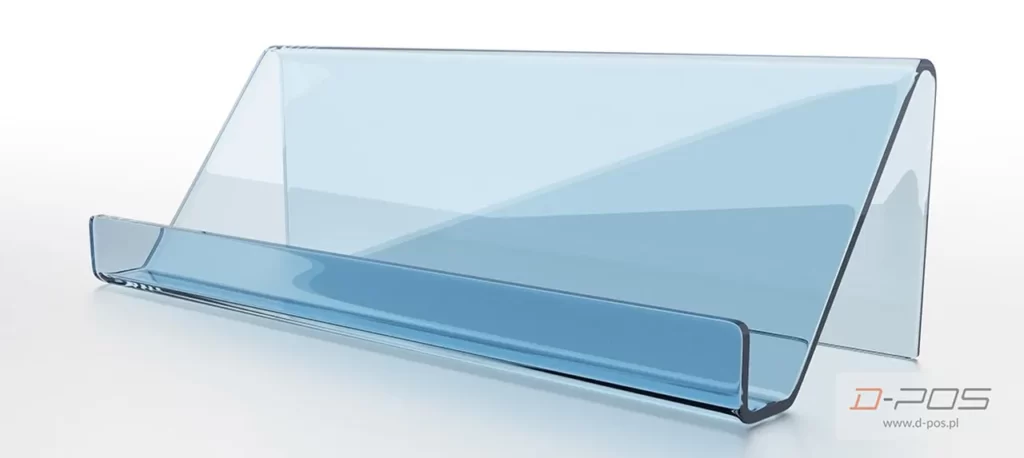

Pleksi jest szeroko stosowane przez producentów rozmaitych gadżetów, przedmiotów, mebli i konstrukcji. Z pleksiglasu korzysta przede wszystkim branża reklamowa i marketingowa, czyli producenci permanentnych materiałów POS. Pleksi znajduje zastosowanie m.in. w produkcji szyldów reklamowych (wewnętrznych i zewnętrznych), liter (płaskich i przestrzennych, również do podświetlania), różnego rodzaju tablic i tabliczek, a także stojaków, standów, ekspozytorów czy displayów (zarówno mniejszych, naladowych, jak i większych – stojących).

Po pleksi sięgają również twórcy mebli i różnego rodzaju elementów konstrukcyjnych – z tego eleganckiego materiału można tworzyć bezpieczne i solidne półki, szafki i szafy ekspozycyjne, a także nowoczesne lady, stanowiska recepcyjne, czy boksy eventowe / stanowiska na targi.

Pleksi – zastosowanie w domu i w biurze

Pleksi znajduje również zastosowanie w tworzeniu przedmiotów codziennego użytku, które wykorzystujemy m.in. do dekorowania naszych domów. Mowa tu m.in. o antyramach z plexi – antyrama plexi jest bezpieczną alternatywą dla klasycznych, ciężkich i stosunkowo niebezpiecznych antyram szklanych. Z pleksi tworzone są również ozdobne figurki oraz funkcjonalne pojemniki (np. na biurko czy do kuchni) i organizery do szuflad (najlepiej na wymiar!), a także stojaki i wieszaki na medale. Pleksi doskonale sprawdza w projektach dekoracji ściennych. Materiał można wykorzystać m.in. do stworzenia napisów (lub pojedynczych liter) oraz map.

Lustrzane pleksi może być użyte jako pełnowartościowa alternatywa dla luster – to bezpieczne rozwiązanie m.in. do pokoju dziecięcego czy ciągów komunikacyjnych z dużym natężeniem ruchu. Pleksi może również zastąpić szybę w drzwiach. Miłośnicy akwarystki często sięgają po pleksi w celu stworzenia lekkiej pokrywy na akwarium, a cukiernicy ozdabiają swoje torty topperami wykonanymi z pleksi.

Wady i zalety pleksi

Pleksi jest materiałem szeroko stosowanym przez różne branże, docenianym za swoje liczne zalety. Ewentualne wady tworzywa odnoszą się przede wszystkim do sposobu użytkowania materiału czy przeznaczenia konkretnego produktu ze szkła akrylowego.

Zalety plexi:

- wysoka przezierność (na poziomie około 92%) – szkło akrylowe może z powodzeniem zastępować tradycyjne szkło w miejscach, gdzie konieczne jest zastosowanie tańszych, trwalszych i bezpieczniejszych materiałów

- sztywność i twardość – płyty pleksi w odpowiedniej grubości mogą być stosowane do tworzenia trwałych, wytrzymałych i odpornych na uszkodzenia mechaniczne konstrukcji, mebli lub elementów meblowych, a także różnego rodzaju stojaków i ekspozytorów

- wysoka odporność na zmienne warunki atmosferyczne – opady, promieniowanie słoneczne, zmienne temperatury

- wysoka trwałość elementów wykonanych z pleksi wylewanego (brak napięć wewnętrznych), co pozwala na ich stosowanie w trudnych warunkach

- odporność na żółknięcie – zarówno płyty plexi ekstrudowanego, jak i pleksi wylewane są odporne na żółknięcie i zachowują swoja bazową przezierność i estetyczny wygląd przez maksymalnie długi czas użytkowania, nawet wystawione na działanie promieniowania UV

- wysokie parametry akustyczne – ścianki z pleksi skutecznie wyciszają i tłumią hałas, dzięki czemu mogą być wykorzystywane m.in. do budowania boksów w przestrzeniach typu open space

- możliwość przeprowadzania dowolnych prac obróbkowych i wykończeniowych – cięcia plexi i docinania do kształtu, wycinania, frezowania i grawerowania, wiercenia, oklejania i zadrukowywania powierzchni plexi.

Wady pleksi:

- płyty pleksi dość łatwo mogą ulec zarysowaniu (widoczność mniejszych rys można skutecznie minimalizować poprzez polerowanie)

- płyty ekstrudowane to materiał posiadający wysokie wewnętrzne napięcia, co powoduje, że nie może być stosowany np. w lotnictwie, do tworzenia świetlików dachowych czy w akwarystyce – okna samolotowe, świetliki na statkach i w łodziach podwodnych są wykonywane z pleksi wylewanego, wylewane szkło akrylowe służy również do tworzenia akwarium

- pleksi wylewane jest zdecydowanie droższe od płyt ekstrudowanych (ceny płyt ekstrudowanych są niższe, dzięki czemu jest to materiał dużo bardziej dostępny).

Podsumowanie

Pleksi to nowoczesne tworzywo sztuczne, uniwersalne i eleganckie, charakteryzujące się wysoką przeziernością i wytrzymałością. Ze względu na sposób wytwarzania pleksi dzieli się na dwa rodzaje: plexi ekstrudowane (tańsze, dostępne w postaci płyt do dowolnej obróbki, w ograniczonej gamie kolorystycznej) i plexi wylewane (droższe, pozwalające na tworzenie oryginalnych i zaawansowanych projektów, dostępne w nieograniczonej gamie kolorystycznej).

0 komentarzy